Ejemplos de sustitución de material

Top Seiko tiene una gran experiencia en el mecanizado de precisión de materiales ultraduros, como la cerámica avanzada, el vidrio de sílice fundido y el vidrio de borosilicato, así como metales refractarios como el tungsteno, el molibdeno y el tántalo. Como parte de nuestro servicio integral de mecanizado, ofrecemos asistencia en la selección de materiales para ayudar a nuestros clientes a elegir el mejor material que se adapte a su propósito y se ajuste a su presupuesto.

Los plásticos y los metales tradicionales/convencionales, como el

hierro, el aluminio o el acero inoxidable, pueden sustituirse por

cerámicas o metales refractarios para obtener un rendimiento

superior, como, por ejemplo: mayor resistencia al calor, mayor o

menor conductividad térmica, mejor resistencia al desgaste, mayor

estabilidad dimensional bajo el calor y otras ventajas.

Somos expertos en el mecanizado de estos materiales ultraduros de

alto rendimiento con tolerancias muy estrictas.

A continuación, se muestra una selección de casos reales de

sustitución de materiales con éxito.

Caso 1

Problema de marcas de quemaduras resuelto mediante el uso de cuarzo fundido como material de los componentes.

- Problema:

- Nuestro cliente tenía problemas con las marcas de quemaduras que se producían en la superficie del componente acrílico que transmitía el láser durante el proceso de soldadura láser. Dado que las marcas de quemaduras provocaban la reducción de la transmisión del láser, el componente tenía que ser esmerilado dos veces por semana para eliminarlas.

- Solución:

- Nuestros ingenieros ayudaron a nuestro cliente a sustituir el material del componente de acrílico a cuarzo fundido por sus excelentes propiedades térmicas y ópticas.

- Resultado:

- Gracias a la gran resistencia al calor del cuarzo fundido, ya no es necesario rectificar. Además, como ya no hay pérdida de transmitancia del láser causada por las marcas de quemaduras, la potencia de salida del láser se reduce.

Caso 2

Problema de deformación térmica resuelto con cerámica mecanizable.

- Problema:

- Los accesorios de unión térmica de aluminio se deformaban a una temperatura de trabajo de 250℃, y como resultado se producía una mala calidad de unión y/o productos defectuosos.

- Solución:

- Nuestros ingenieros recomendaron sustituir el material de aluminio por cerámica mecanizable.

- Resultado:

- Gracias a la mayor estabilidad térmica de la cerámica mecanizable, las piezas de fijación ya no se deforman y el rendimiento de la unión ha mejorado en aproximadamente un 20%.

Caso 3

El uso de circonio como material de la herramienta de corte aumentó la vida útil de la herramienta.

- Problema:

- Para el mecanizado de metales se utilizaban herramientas de corte de acero para herramientas. El calor generado durante el mecanizado provocaba un desgaste excesivo de la herramienta. Por lo tanto, había que cambiar la herramienta con frecuencia, lo que provocaba un tiempo de inactividad cada vez. El cliente se quejaba de que esto era muy costoso y le hacía perder tiempo.

- Solución:

- Dado que el circonio tiene una excelente resistencia al desgaste, decidimos fabricar la herramienta de corte en circonio.

- Resultado:

- La zirconia mejoró significativamente la calidad del desgaste en comparación con el acero para herramientas. “Y lo que es más importante, ahora podemos mecanizar metales con menos tiempo de inactividad”, apreció nuestro cliente.

Caso 4

El tungsteno de alta pureza proporciona un rendimiento superior de blindaje contra la radiación para las cámaras gamma.

- Problema:

- El metal pesado se utilizaba como material de blindaje para protegerse de la radiación de alto nivel. Sin embargo, el insuficiente blindaje contra la radiación hacía que las cámaras gamma se estropearan con facilidad.

- Solución:

- Para mejorar la capacidad de blindaje contra la radiación, recomendamos sustituir el material de blindaje de metal pesado por tungsteno de alta pureza.

- Resultado:

- Gracias a su alta densidad, el tungsteno de alta pureza proporcionó un blindaje eficaz contra la radiación. Como resultado, la cámara gamma con blindaje de tungsteno se puso en producción.

Caso 5

El uso de aleaciones de metales pesados de tungsteno para una fijación de posicionamiento crucial en la fabricación de componentes eléctricos para automóviles ha logrado reducir el tamaño de la fijación, con el mismo peso requerido.

- Problema:

- La fabricación del accesorio en acero inoxidable no cumplía los requisitos de tamaño. Para reducir el tamaño con el mismo peso, era imprescindible un material con un peso específico superior a 17,5 /cm3. Además, el accesorio necesitaba una mayor resistencia al cloro y al azufre para aumentar su vida útil.

- Solución:

- Se recomendó el uso de aleaciones de metales pesados de tungsteno para sustituir al acero inoxidable, por su elevado peso específico (18g/cm3) y su excelente resistencia a la corrosión.

- Resultado:

- El accesorio pasó a tener un tamaño compacto y una vida útil prolongada.

Caso 6

El uso de alúmina de alta pureza mejoró la resistencia al calor de los moldes y aumentó considerablemente la productividad.

- Problema:

- Los moldes de resina resistente al calor se utilizaban para fabricar carbón activado para el sistema de purificación de agua. Sin embargo, su insuficiente resistencia al calor para la aplicación del molde era una de las principales causas de la baja productividad.

- Solución:

- Dado que la alúmina de alta pureza puede soportar altas temperaturas de hasta 1.300℃, y es relativamente barata en comparación con otras cerámicas, recomendamos a nuestro cliente que fabricara los moldes en alúmina al 99,5%.

- Resultado:

- “La sustitución del material de los moldes, que son resistentes al calor, por la alúmina de alta pureza ha mejorado significativamente la productividad”, nos dijo nuestro cliente con satisfacción.

Caso 7

Los compuestos de matriz metálica (MMC) proporcionan un rendimiento térmico óptimo para las boquillas de soldadura.

- Problema:

- Un fabricante de máquinas de soldar necesitaba boquillas de soldadura que no se deformaran a altas temperaturas y que pudieran conducir suficiente calor. Tenían problemas con sus boquillas de soldadura de cobre, que se deformaban debido al calor generado durante el funcionamiento, lo que provocaba una mala calidad de la soldadura.

- Solución:

- Propusimos sustituir el cobre por MMC (compuestos de matriz metálica) por sus excelentes propiedades mecánicas y térmicas, como su gran durabilidad, baja expansión térmica y alta conductividad térmica.

- Resultado:

- Las boquillas de soldadura de MMC conducen suficiente calor sin deformación térmica, mejorando la calidad de la soldadura de forma significativa. Este cliente es ahora uno de los principales fabricantes de máquinas de soldar que atienden principalmente a la industria del automóvil.

Caso 8

Problema de recubrimiento desigual resuelto con las boquillas dispensadoras de productos químicos de sílice fundida.

- Problema:

- Las boquillas de acero inoxidable se deformaban durante el funcionamiento, lo que provocaba un recubrimiento desigual del producto químico.

- Solución:

- Las boquillas de acero inoxidable se deformaban durante el funcionamiento, lo que provocaba un recubrimiento desigual del producto químico.

- Resultado:

- Nuestro cliente está muy satisfecho con las boquillas sin alabeo que proporcionan un recubrimiento uniforme. Este cambio también aumentó la vida útil de las boquillas.

Caso 9

Las plantillas de tungsteno súper duraderas mejoraron la productividad.

- Problema:

- Las plantillas de alúmina no podían soportar el intenso calor provocado durante el proceso de tratamiento térmico y se agrietaban o rompían con frecuencia.

- Solución:

- Se recomendó el tungsteno para sustituir a la alúmina por su excepcional resistencia a temperaturas muy elevadas.

- Resultado:

- Al ser extremadamente duraderas, las plantillas de tungsteno permitieron un procesamiento estable y mejoraron significativamente la productividad.

Caso 10

El uso de molibdeno como material de transferencia de calor ha mejorado increíblemente la calidad de la unión de un dispositivo de unión por termocompresión.

- Problema:

- Un dispositivo de unión por termocompresión tenía un problema con su etapa de calentamiento, que no podía conducir el calor suficiente para que un termopar midiera la temperatura con precisión. La etapa estaba hecha de acero inoxidable, un metal con una conductividad térmica relativamente baja. La medición imprecisa de la temperatura impedía que el sistema de control de la temperatura funcionara correctamente, lo que provocaba una mala calidad de pegado.

- Solución:

- Dado que el molibdeno tiene una conductividad térmica aproximadamente 9 veces superior a la del acero inoxidable, nuestros ingenieros recomendaron fabricar la etapa de calentamiento en molibdeno de alta pureza.

- Resultado:

- “La etapa de calentamiento de molibdeno permitió un control correcto de la temperatura, lo que mejoró la calidad de la unión de forma espectacular”, nos dijo nuestro cliente.

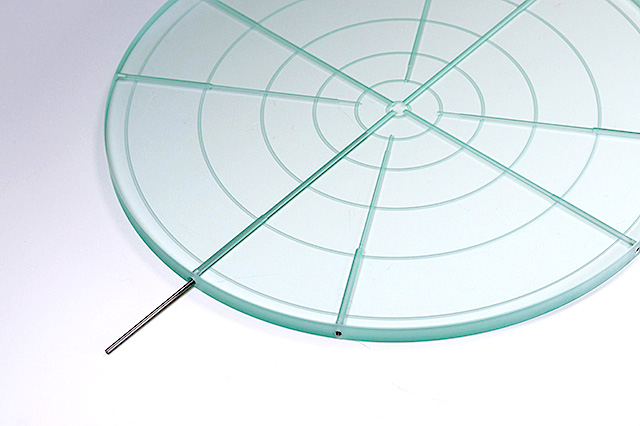

Caso 11

Problema de alabeo resuelto con el material cerámico compuesto de matriz metálica de silicio – carburo de silicio

- Problema:

- La placa de silicio se deforma durante el tratamiento térmico de las obleas de semiconductores.

- Solución:

- Recomendamos sustituir el silicio por material cerámico compuesto de matriz metálica Si50 / SiC50 para aumentar las propiedades estructurales y térmicas de la placa de tratamiento térmico.

- Resultado:

- Gracias al aumento de la rigidez y a la reducción de la expansión térmica, la placa ya no tiene problemas de alabeo.

Caso 12

La sustitución del invar por el vidrio de sílice fundido para mejorar la estabilidad térmica permitió un análisis de gases fiable, preciso y estable.

- Problema:

- El instrumento analizador de gases tenía un problema con su componente crítico hecho de invar que se expandía con el aumento de la temperatura y causaba una medición de gas inestable.

- Solución:

- Debido a su gran estabilidad térmica y excelente resistencia a la corrosión, se recomendó sustituir el invar por vidrio de sílice fundido.

- Resultado:

- Gracias a la muy baja expansión térmica de la sílice fundida, el componente se volvió térmicamente estable, lo que permitió que el instrumento analizador de gases midiera de forma fiable, precisa y estable incluso a altas temperaturas.