Esempi di sostituzione del materiale

Top Seiko ha una ricca esperienza nella lavorazione di precisione di materiali ultra duri, tra cui ceramica avanzata, vetro di silice fusa e vetro borosilicato, nonché metalli refrattari come tungsteno, molibdeno e tantalio. Come parte del nostro servizio di lavorazione completo, offriamo assistenza nella selezione dei materiali per aiutare i nostri clienti a scegliere il materiale più adatto al loro scopo e al loro budget.

Le materie plastiche e i metalli tradizionali/convenzionali come il ferro, l’alluminio e l’acciaio inossidabile possono essere sostituiti con ceramiche o metalli refrattari per ottenere prestazioni superiori, tra cui: maggiore resistenza al calore, maggiore o minore conducibilità termica, migliore resistenza all’usura, maggiore stabilità dimensionale sotto il calore e altri vantaggi.

Siamo esperti nella lavorazione di questi materiali ultraduri ad alte prestazioni con tolleranze ristrette.

Di seguito è riportata una selezione di casi reali di sostituzione di materiali con successo.

Caso 1

Problema dei segni di bruciatura risolto con l’uso del quarzo fuso come materiale componente.

- Problema:

- Il nostro cliente aveva avuto problemi di bruciature che si verificavano sulla superficie del componente acrilico a trasmissione laser durante il processo di saldatura laser. Poiché le bruciature causavano una riduzione della trasmissione laser, il componente doveva essere molato due volte alla settimana per rimuoverle.

- Soluzione:

- I nostri ingegneri hanno aiutato il cliente a sostituire il materiale del componente da acrilico a quarzo fuso per le sue eccellenti proprietà termiche e ottiche.

- Risultato:

- Grazie all’elevata resistenza al calore del quarzo fuso, la rettifica non è più necessaria. Inoltre, non essendoci più la perdita di trasmittanza laser causata dalle bruciature, la potenza di uscita del laser si riduce.

Caso 2

Problema di deformazione termica risolto con la ceramica lavorabile.

- Problema:

- I dispositivi di incollaggio termico in alluminio si deformavano alla temperatura di esercizio di 250℃, con conseguente scarsa qualità dell’incollaggio e/o prodotti difettosi.

- Soluzione:

- I nostri ingegneri hanno consigliato di sostituire il materiale dall’alluminio alla ceramica lavorabile.

- Risultato:

- Grazie alla maggiore stabilità termica della ceramica lavorabile, i dispositivi non si deformano più e la resa dell’incollaggio è migliorata di circa il 20%.

Caso 3

L’utilizzo del zirconio come materiale per gli utensili da taglio ha aumentato la durata dell’utensile.

- Problema:

- Per lavorare i metalli si utilizzavano utensili in acciaio per utensili. Il calore generato durante la lavorazione causava un’usura eccessiva dell’utensile. Di conseguenza, l’utensile doveva essere sostituito frequentemente, causando ogni volta dei tempi di inattività. Il nostro cliente si lamentava: “Era molto costoso, oltre che una perdita di tempo”.

- Soluzione:

- Poiché la zirconia ha un’eccellente resistenza all’usura, abbiamo deciso di realizzare l’utensile da taglio in zirconia.

- Risultato:

- La zirconia ha migliorato notevolmente la qualità dell’usura rispetto all’acciaio per utensili. “E soprattutto, ora possiamo lavorare i metalli con meno tempi di inattività”, ha apprezzato il nostro cliente.

Caso 4

Il tungsteno ad alta purezza offre prestazioni superiori di schermatura delle radiazioni per le telecamere gamma.

- Problema:

- Il metallo pesante veniva utilizzato come materiale di schermatura per proteggere dalle radiazioni di alto livello. Tuttavia, l’insufficiente schermatura dalle radiazioni causava la facile rottura delle gammacamere.

- Soluzione:

- Per migliorare la capacità di schermatura dalle radiazioni, abbiamo consigliato di sostituire il materiale di schermatura dal metallo pesante al tungsteno ad alta purezza.

- Risultato:

- Grazie alla sua elevata densità, il tungsteno ad alta purezza ha fornito un’efficace schermatura dalle radiazioni. Di conseguenza, la telecamera gamma con schermatura in tungsteno è stata messa in produzione.

Caso 5

L’utilizzo di leghe metalliche pesanti di tungsteno per un dispositivo di posizionamento fondamentale nella produzione di componenti elettrici per autoveicoli ha permesso di ridurre le dimensioni del dispositivo, pur mantenendo lo stesso peso richiesto.

- Problema:

- La realizzazione del dispositivo in acciaio inossidabile non avrebbe soddisfatto i requisiti di dimensione. Per ridurre le dimensioni a parità di peso, era indispensabile un materiale con un peso specifico superiore a 17,5 /cm3. Inoltre, l’apparecchio doveva essere più resistente al cloro e allo zolfo per aumentarne la durata.

- Soluzione:

- Per sostituire l’acciaio inossidabile sono state consigliate leghe di metalli pesanti di tungsteno, per il loro elevato peso specifico (18g/cm3) e per l’eccellente resistenza alla corrosione.

- Risultato:

- L’apparecchio è diventato compatto e la sua durata di vita è stata prolungata.

Caso 6

L’utilizzo di allumina ad alta purezza ha migliorato la resistenza al calore degli stampi e ha aumentato significativamente la produttività.

- Problema:

- Gli stampi in resina resistente al calore sono stati utilizzati per produrre carbone attivo per il sistema di purificazione dell’acqua. Tuttavia, la sua insufficiente resistenza al calore per l’applicazione di stampi era la causa principale della bassa produttività.

- Soluzione:

- Poiché l’allumina di elevata purezza è in grado di resistere a temperature elevate fino a 1.300℃ ed è relativamente economica rispetto ad altre ceramiche, abbiamo consigliato al nostro cliente di realizzare stampi in allumina al 99,5%.

- Risultato:

- “La sostituzione del materiale degli stampi dalla ceramica resistente al calore all’allumina ad alta purezza ha migliorato notevolmente la produttività”, ci ha detto con soddisfazione il nostro cliente.

Caso 7

I compositi a matrice metallica (MMC) forniscono prestazioni termiche ottimali per gli ugelli di saldatura.

- Problema:

- Un produttore di saldatrici aveva bisogno di ugelli di saldatura che non si deformassero ad alta temperatura e che fossero in grado di condurre una quantità sufficiente di calore. Il problema era che gli ugelli di saldatura in rame si deformavano a causa del calore generato durante il funzionamento, con conseguente scarsa qualità della saldatura.

- Soluzione:

- Abbiamo proposto di sostituire il rame con MMC (Metal Matrix Composites) per le sue eccellenti proprietà meccaniche e termiche, come l’elevata durata, la bassa espansione termica e l’alta conduttività termica.

- Risultato:

- Gli ugelli di saldatura in MMC conducono un calore sufficiente senza deformazioni termiche, migliorando notevolmente la qualità della saldatura. Questo cliente è ora un produttore leader di saldatrici che serve principalmente l’industria automobilistica.

Caso 8

Problema di rivestimento non uniforme risolto con gli ugelli di erogazione di prodotti chimici a base di silice fusa.

- Problema:

- Gli ugelli a fessura in acciaio inossidabile si deformavano durante il funzionamento, causando un rivestimento non uniforme del prodotto chimico.

- Soluzione:

- Gli ugelli a fessura in acciaio inossidabile si deformavano durante il funzionamento, causando un rivestimento non uniforme del prodotto chimico.

- Risultato:

- Il nostro cliente è molto soddisfatto degli ugelli a fessura privi di deformazioni che garantiscono un rivestimento uniforme. Questa modifica ha anche aumentato la durata degli ugelli.

Caso 9

Le dime/fissaggi in tungsteno super resistenti hanno migliorato la produttività.

- Problema:

- Le dime/fissaggi in allumina non erano in grado di resistere al calore intenso provocato dal processo di trattamento termico e spesso si incrinavano o si rompevano.

- Soluzione:

- Il tungsteno è stato consigliato per sostituire l’allumina per la sua eccezionale resistenza a temperature molto elevate.

- Risultato:

- “Essendo estremamente durevoli, le dime/fissaggi in tungsteno hanno consentito una lavorazione stabile e un significativo miglioramento della produttività. “

Caso 10

L’utilizzo del molibdeno come materiale di trasferimento del calore ha migliorato incredibilmente la qualità di incollaggio di un dispositivo di incollaggio a termocompressione.

- Problema:

- Un dispositivo di incollaggio a termocompressione aveva un problema con il suo stadio di riscaldamento, che non era in grado di condurre una quantità di calore sufficiente per consentire a una termocoppia di misurare la temperatura con precisione. Lo stadio era in acciaio inossidabile, un metallo a bassa conducibilità termica. La misurazione imprecisa della temperatura impediva al sistema di controllo della temperatura di funzionare correttamente, con conseguente scarsa qualità dell’incollaggio.

- Soluzione:

- Poiché il molibdeno ha una conducibilità termica circa 9 volte superiore a quella dell’acciaio inossidabile, i nostri ingegneri hanno consigliato di realizzare lo stadio del riscaldatore in molibdeno ad alta purezza.

- Risultato:

- “Lo stadio di riscaldamento in molibdeno ha consentito un corretto controllo della temperatura che ha migliorato notevolmente la qualità dell’incollaggio”, ci ha detto il nostro cliente.

Caso 11

Problema di deformazione risolto con il materiale ceramico composito a matrice metallica Silicio – Carburo di Silicio.

- Problema:

- La piastra in silicio si deformava durante il trattamento termico dei wafer di semiconduttori.

- Soluzione:

- Abbiamo consigliato di sostituire il silicio con un materiale ceramico composito a matrice metallica Si50 / SiC50 per aumentare le proprietà strutturali e termiche della piastra di trattamento termico.

- Risultato:

- Grazie alla maggiore rigidità e alla minore espansione termica, la piastra non presenta più problemi di deformazione.

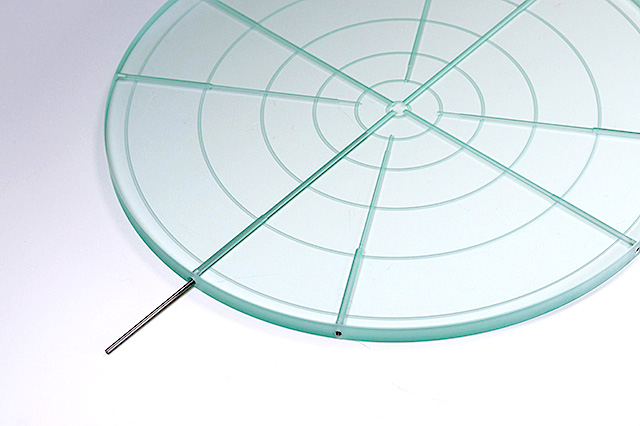

Caso 12

La sostituzione dell’Invar con il vetro di silice fusa per una migliore stabilità termica ha consentito un’analisi dei gas affidabile, accurata e stabile.

- Problema:

- Lo strumento per l’analisi dei gas aveva un problema con il suo componente critico in invar che si espandeva con l’aumento della temperatura e causava una misurazione instabile dei gas.

- Soluzione:

- Grazie all’elevata stabilità termica e all’eccellente resistenza alla corrosione, è stato consigliato di sostituire l’invar con il vetro di silice fusa.

- Risultato:

- Grazie alla bassissima espansione termica della silice fusa, il componente è diventato termicamente stabile, consentendo allo strumento di analisi dei gas di misurare in modo affidabile, preciso e stabile anche a temperature elevate.