À quoi servent les composants soudés par diffusion ?

2025.08.08

Lors d’un récent salon professionnel, quelqu’un a posé une question pertinente et étonnamment courante :

« À quoi servent réellement les pièces soudées par diffusion avec des structures internes ? »

Cette technologie joue un rôle clé dans la fabrication de haute technologie, mais beaucoup de gens négligent son potentiel. Explorons-la plus en détail.

Qu’est-ce que le soudage par diffusion ?

Le soudage par diffusion assemble des matériaux solides à l’aide de chaleur et de pression pendant un certain temps. Ce procédé ne fait pas fondre les pièces. Au lieu de cela, les atomes migrent à travers les surfaces jusqu’à ce que les deux composants fusionnent en un seul.

Cette méthode est particulièrement utile lorsque les ingénieurs conçoivent des éléments internes, tels que des microcanaux, des trous ou des cavités, avant le soudage. Après le soudage, la structure devient un composant solide et étanche. Le résultat est une pièce compacte, étanche et dotée d’une géométrie interne propre.

Pourquoi l’utiliser pour des géométries complexes ?

Le soudage ou le brasage conventionnel échoue souvent lorsque la précision et la complexité interne sont essentielles. Tenter de fermer de minuscules canaux ou de sceller des cavités fragiles risque d’entraîner une déformation ou une contamination.

Le soudage par diffusion résout ce problème. Les ingénieurs peuvent usiner les détails fins en premier, puis assembler la structure pour créer un système interne sans joints ni soudures. Cette approche protège la géométrie et garantit une intégrité structurelle élevée.

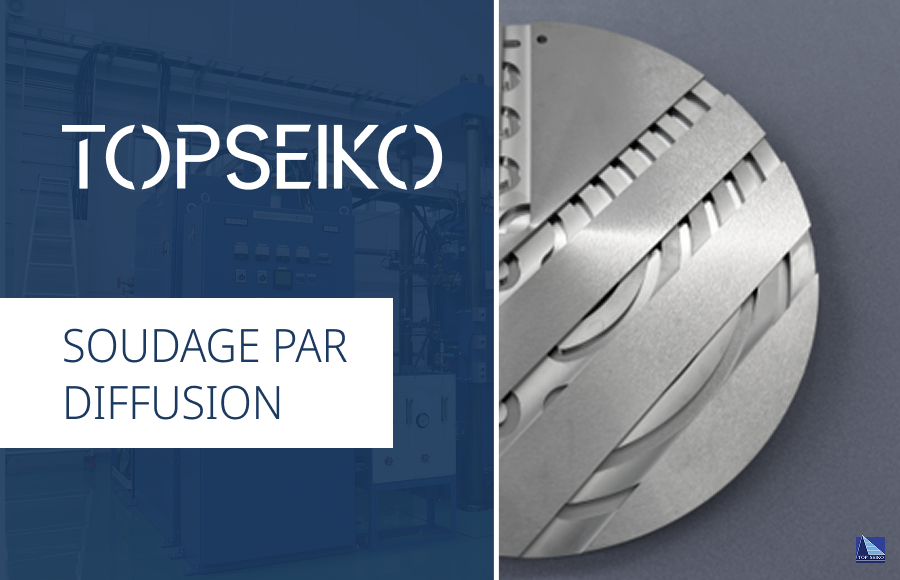

Where It Delivers Real Value

You’ll find this technology especially useful in industries like aerospace, semiconductors, and energy.

In aerospace, bonded parts with microchannels support high-performance thermal management in compact, lightweight forms.

Semiconductor tools require ultra-clean, sealed systems. Diffusion-bonded ceramics or metals ensure purity, vacuum integrity, and chemical resistance.

Power systems and electronics also benefit: embedded cooling channels reduce heat buildup without increasing part size or complexity.

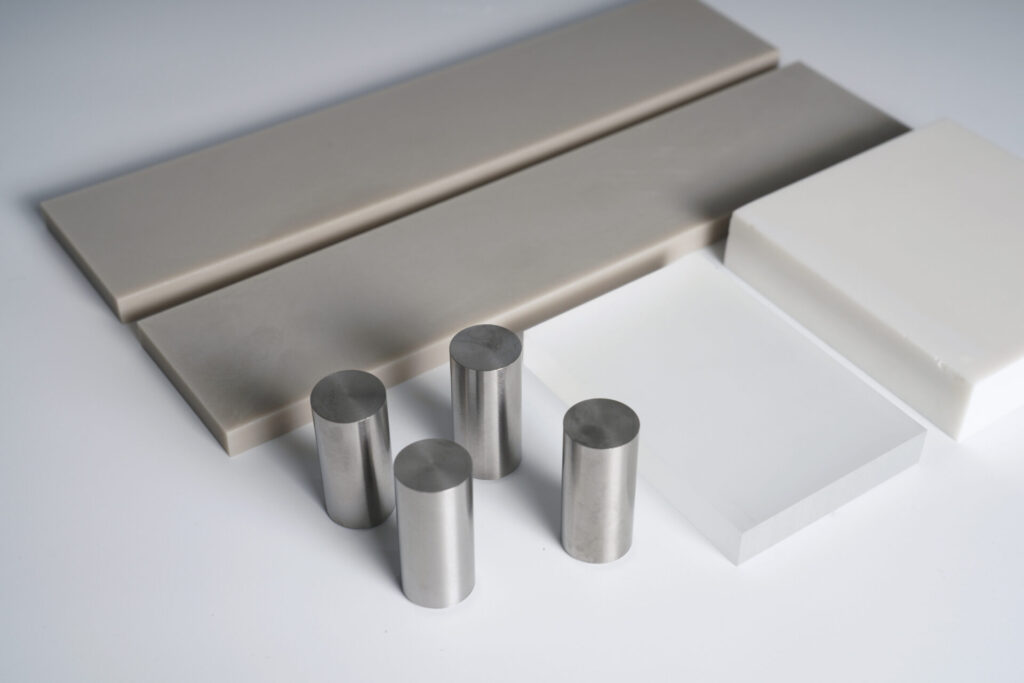

What Materials and Performance Can You Expect?

At Top Seiko, we bond materials that are difficult to join using traditional methods. These include molybdenum, nickel, quartz glass, alumina, and SiSiC—each bonded to itself.

Our test pieces show extremely low helium leak rates—well suited for vacuum systems, high-purity setups, and corrosive environments. We also continue to refine our process as new applications emerge.

Quelles sont les limites et les opportunités ?

Actuellement, nous nous concentrons sur le collage de deux ou trois couches du même matériau. Bien que le processus ne soit pas encore facilement adaptable à de grands volumes ou à des empilements de matériaux mixtes, il offre des résultats exceptionnels lorsque la précision et la fiabilité sont primordiales.

Pourquoi cette technologie est-elle importante ?

Alors, que peuvent réellement faire ces pièces ?

Elles vous permettent d’intégrer des fonctionnalités directement dans la structure (circuits de refroidissement, canaux d’écoulement, cavités étanches) sans colle, soudure ou assemblage mécanique. Cela signifie moins de risques, des performances plus propres et une meilleure durabilité à long terme.

Construisons l’avenir ensemble

Chez Top Seiko, nous sommes spécialisés dans les composants en céramique et en métal réfractaire à structure interne complexe. Notre équipe travaille en partenariat avec des industries qui ont besoin de solutions propres, compactes et performantes.

Si vous avez besoin de travaux de précision sur des matériaux ultra-durs, contactez-nous !

Découvrez comment notre expertise peut améliorer votre prochain projet.